一、引言

钢格板作为现代工业领域中常见的构件,其性能和品质直接关系到工业设施的安全与稳定。压焊工艺是钢格板制造过程中关键的一环,直接决定了产品的最终质量和性能。本文将深入探讨钢格板压焊工艺的流程、关键技术及质量控制,以促进相关生产实践的科学性和标准化。

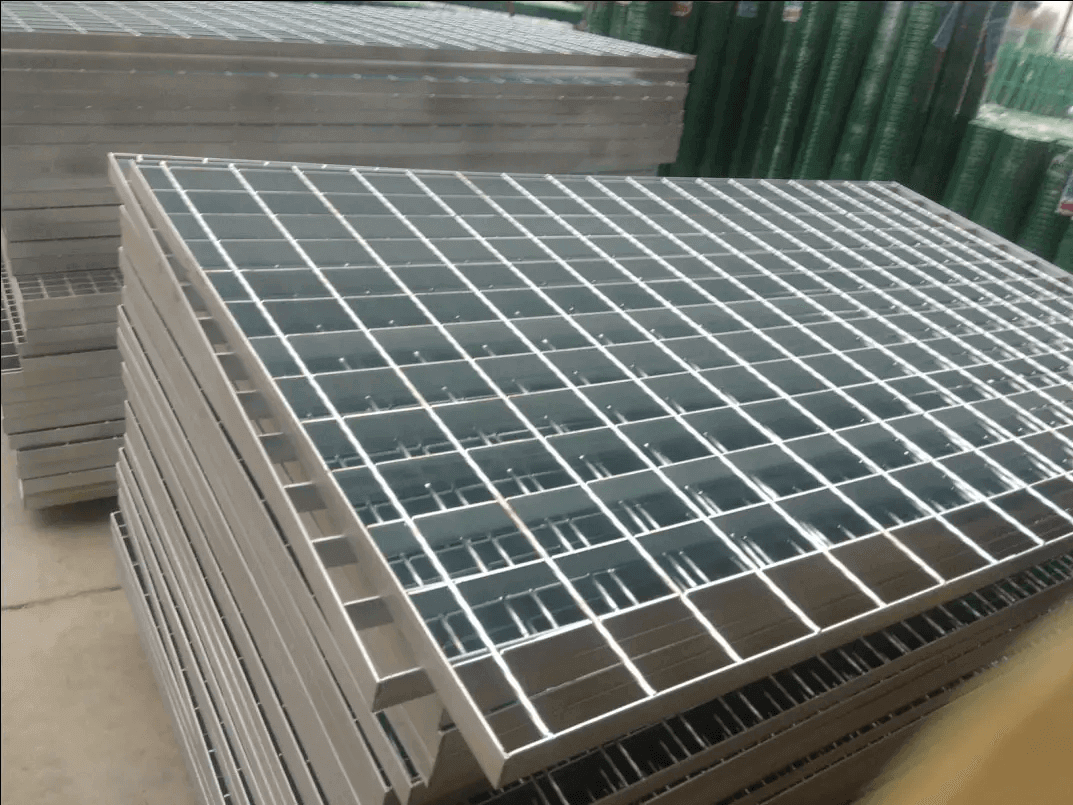

二、钢格板压焊工艺概述

钢格板压焊工艺,是通过高精度的焊接设备,将预先处理好的钢板按照一定规律焊接在一起,形成具有特定形状和尺寸的格板。其工艺流程主要包括材料准备、预处理、焊接、后处理等环节。

1. 材料准备

钢格板的原材料主要是优质碳素结构钢或低合金结构钢。材料在投入使用前,需要进行严格的检验,包括化学成分分析、力学性能测试等,以确保原材料的质量符合标准。

2. 预处理

预处理阶段主要包括钢板表面的清洁和预处理工作。首先需要对钢板进行抛丸或喷砂处理,以去除表面的油污、锈蚀等杂质,然后进行酸洗或喷涂助焊剂等处理,以提高焊接质量。

3. 焊接

焊接是钢格板压焊工艺的核心环节。焊接过程中需要采用特定的焊接设备和方法,将预处理后的钢板按照设定的焊接参数进行焊接。在焊接过程中,要严格控制焊接速度、电流、电压等参数,确保焊接质量。

4. 后处理

后处理阶段主要包括对焊接完成的钢格板进行质量检查、修整和防锈处理等。质量检查主要是对焊缝进行外观检查和性能测试,确保焊缝的强度和密封性达到要求。修整工作主要是对钢格板进行切割、打磨等处理,使其达到设计要求的尺寸和形状。防锈处理则是为了保护钢格板不受腐蚀,通常采用喷涂防锈漆或镀锌等处理方法。

三、关键技术与特点

钢格板压焊工艺的关键技术主要包括焊接设备、焊接方法和焊接参数的控制等。首先,需要采用高精度的焊接设备,确保焊接过程的稳定性和准确性。其次,根据不同的需求,选择合适的焊接方法,如电阻焊、气保焊等。**,要严格控制焊接参数,包括电流、电压、焊接速度等,以**焊缝的质量和强度。

钢格板压焊工艺的特点主要表现在高效率、高质量、自动化程度高等方面。压焊工艺可以大大提高生产效率,减少人工成本;同时由于采用了高精度的设备和工艺,使得产品质量更加稳定**;此外,压焊工艺的自动化程度高,可以降低人为因素对产品质量的影响。

四、质量控制

质量控制是钢格板压焊工艺的重要环节,直接关系到产品的性能和品质。在质量控制过程中,需要从原材料入厂检验、过程控制、成品检验等方面进行**把控。

1. 原材料入厂检验

对进厂的原材料进行严格的检验,包括化学成分分析、力学性能测试等,确保原材料的质量符合标准。同时要对进厂的设备进行验收和定期维护,确保生产设备的正常运行。

2. 过程控制

过程控制是质量控制的关键环节。在生产过程中,要对每个环节进行严格的监控和控制,包括预处理、焊接、后处理等环节。要制定详细的工艺流程和操作规程,并严格按照规程进行操作。同时要定期对生产设备进行维护和保养,确保设备的正常运行。

3. 成品检验

成品检验是对最终产品的质量进行检测和评估的环节。在成品检验过程中,要对产品的外观、尺寸、性能等进行**的检测和评估,确保产品符合设计要求和标准。对于不合格的产品要进行及时的处理和纠正。

五、结论

钢格板压焊工艺是现代工业领域中重要的制造工艺之一,其质量和性能直接关系到工业设施的安全与稳定。通过本文对钢格板压焊工艺的流程、关键技术和质量控制等方面的探讨和分析可以看出,压焊工艺的每一个环节都需要严格控制和管理才能**最终产品的质量和性能达到要求。因此在实际生产过程中要严格按照工艺流程和操作规程进行操作同时要加强过程控制和成品检验确保产品的质量和性能达到设计要求和标准从而满足工业设施的安全与稳定需求。本文的关键词为:钢格板压焊工艺、质量控制、预处理、焊接设备、过程控制、成品检验等。